陶瓷介质滤波器是以陶瓷作为原材料,通过在陶瓷基体表面设计滤波电路来实现滤波器的功能,电磁波谐振发生在介质材料内部,陶瓷基体是滤波电路的承载体,起到传输信号和结构支撑的作用,其成型是非常重要的工艺环节。

不同于普通结构陶瓷,介质陶瓷对介电性能、差损要求很高,因此对于杂质元素的含量以及孔隙率极其敏感,这也是注塑成型是否可行存在争议的地方。现如今,经过技术突破,注塑成型的滤波器陶瓷基体已经能满足性能要求,能达到干压成型相同的要求性能,受到滤波器生产厂家青睐。

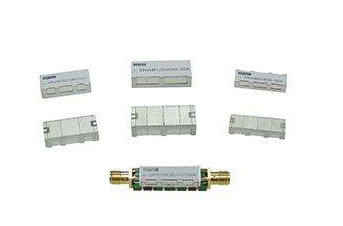

未来陶瓷介质滤波器的形状结构可能更复杂,存在多个通孔或者不规则形状等,如十阶六陷波的介质波导滤波器 ,对器件的尺寸要求很高,复杂的结构加大了成型难度,但干压成型存在产品形状受限制,需要上下加压、致密度不均匀的不足,且成型模具不易制作、插针易折断,尺寸精度难保证。

而注射成型可实现多种结构特征(如孔、沟槽等),尺寸精度高,致密度高,密度均匀性好,且减少机加工量,降低成本,自动化程度高,提高产能。

喂料设备是注塑成型的关键,喂料设备主要是密炼机、造粒机。其作用是将小颗粒的粉末制成大颗粒或团粒的过程,常用来改善细粉的充填性,喂料的好坏直接关系到最终产品的品质,因此需要注意:

1、密炼机的选型:密炼机的性能、分散效果、工作效率都对喂料的性能有很大的影响,因此,在密炼机选型上,一定要选择好的密炼机。具体选型要注意的问题,我再上一篇文章有提到,大家可以去看一下。

2、配合造粒机:把密炼好的物料,最好是直接造粒,造粒机造出的粒子均匀,没有噪音,不要破碎,因为破碎会产生灰尘,而且破碎的粒子不规则,不规则的粒子会对注塑机的螺杆造成损伤。而产生的灰尘会对物料的配比有影响。

3、粘结剂的种类选择:粘结剂有蜡基粘结剂体系和塑基粘结剂体系,选择合适的粘结剂体系并搭配合理的脱脂工艺,确保瓷件中不存在粘结剂残留以及杂质元素引入,可极大程度的改善了性能降低的问题。

4、粘结剂与陶瓷粉末的体积比例。只有在功能陶瓷粉末完全被粘结剂均匀包裹的前提下,喂料才能够获得良好的流动性,从而更易容获得无缺陷的注射坯,同时可降低注射压力,降低设备载荷,过多的粘结剂比例会造成在脱脂烧结过程中产品内部形成空洞及塌陷,影响产品性能。

5、陶瓷粉末粒径选择。陶瓷粉末粒径影响粉体成本和粘结剂体系选择。

注塑成型具有自动化程度高、生产效率高、形状可由简到繁的优势,能够保证尺寸精度及一致性,并且不需要预留后续加工的尺寸余量或只需预留极少的余量,原材料利用率高。目前,注塑成型工艺已经在陶瓷介质滤波器生产中量产应用。